钢渣制砂新选择:对辊制砂机破解高硬度、高磨损难题

工业固废资源化利用已成为绿色发展的关键路径。其中,钢渣作为钢铁冶炼过程中产生的主要副产物,年产量高达亿吨级,但其高硬度、高磨损性和复杂矿物结构长期制约着效率高的资源化利用。传统破碎设备在处理钢渣时常面临锤头快速磨损、出料粒度不均、过粉碎严重等问题,导致生产效率低下、维护成本高昂。液压对辊制砂机凭借其独特的挤压破碎机理和智能化控制技术,成功破解了钢渣制砂中的高硬度与高磨损难题,成为机制砂行业的新宠。

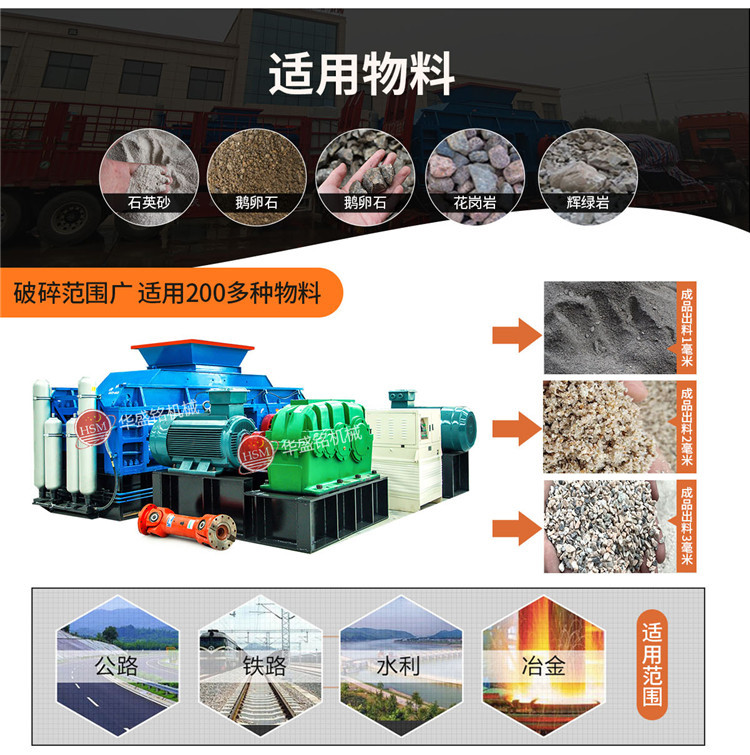

对辊制砂机,亦称双辊破碎机,其核心结构由两个相向旋转的圆柱形辊子组成。物料从上方进入两辊之间的破碎腔,在辊子旋转产生的摩擦力作用下被卷入间隙,并受到不断变大的挤压与研磨力,从而实现破碎。这一过程以“层压破碎”为主要机理,相比冲击式破碎,能更效率高地利用能量,并产出粒形更优、针片状含量更低的产品。

设备的核心优势体现在:

特种耐磨材料:辊面采用高铬合金、碳化钨等超硬耐磨材料,硬度高,使用寿命远超常规材质。

间隙可调:通过液压或机械装置精细调节两辊间距,轻松控制出料粒度,满足不同级配要求。

过载保护:遇不可破碎物时自动退让,避免设备损坏,保障连续稳定运行。

为何对辊制砂机是钢渣制砂的理想选择?

1. 抗磨损能力

钢渣硬度高(莫氏硬度可达6-7),磨蚀性极强。对辊制砂机的层压破碎方式,使物料与辊面间的相互作用以挤压和研磨为主,而非直接的高速冲击,显著降低了易损件的磨损速率。配合特种耐磨辊皮,设备在处理钢渣时仍能保持长期稳定运行,大幅降低维护成本和停机时间。

2. 优异的成品品质

通过调整辊缝,可精确控制产品粒度分布。层压破碎产生的颗粒多呈立方体状,棱角分明,级配合理,细粉含量可控。所产钢渣砂在颗粒形状、压碎值等方面表现优异,完全符合建筑用砂标准,能有效替代天然砂用于混凝土、砂浆及路基材料。

3. 节能与环保

层压破碎的能量转化效率高,同比产量下能耗通常低于冲击式设备。封闭式结构配合除尘系统,有效控制粉尘逸散,工作噪音也相对较低,满足绿色生产要求。

4. 金属铁的有效分离

钢渣中常含有一定比例的残存金属铁。在对辊破碎过程中,较软的金属铁颗粒更易被挤压成片状或团状,便于后续磁选工序的分离,既提升了砂产品纯度,又回收了有价值的金属资源。

对辊制砂机以其针对高硬度、高磨损物料的强大适应能力,正在钢渣资源化领域展现出不可替代的价值。它不仅是简单的破碎设备,更是推动工业固废高值化利用、助力“无废城市”建设、实现循环经济的关键技术装备。随着耐磨材料技术和智能控制系统的持续进步,未来对辊制砂机将在效率、智能化及综合成本控制上实现更大突破,为钢渣乃至其他大宗工业固废的资源化利用提供更强劲、更经济的解决方案。选择对辊制砂机,意味着选择了一条技术可靠、经济可行、环境友好的钢渣制砂之路。